目录

第一章 本方案遵循下列技术标准 2

第二章 工程概况 2

第三章 施工部署 4

第四章 分项工程施工方案 7

第五章 质量目标及保证质量的技术措施 30

第六章 安全技术交底 35

第七章 文明施工 38

第八章 雨期施工技术措施 38

本方案遵循下列技术标准

技术标准表1

序号

| 类别

| 技术规范名称

| 编号

|

1

| 国

家

| 地下工程防水技术规范

| (GBJ 108-87)

|

2

|

| 地下防水工程施工及验收规范

| (GBJ 208-83)

|

3

|

| 混凝土结构工程施工及验收规范

| (GB 50204-92)

|

4

|

| 钢筋焊接及验收规程

| (JGJ 18-84)

|

5

|

| 组合钢模板技术规范

| (GBJ 214-89)

|

6

| 北京市

| 建筑安装分项工程施工工艺规程

| (DBJ 01-26-96)

|

工程概况

表演池是整个海洋馆工程中最重要的项目之一,也是施工难度最大的项目之一,该水池的外形水平投影为“腰果形”。它由多种不同曲率的曲线相切连接,水池周边长度为180.713m; 整个表演池为全现浇钢筋混凝土结构,壁厚500mm,底板厚350mm,底板上皮结构标高为-6.5m 。底板以下为承台及承重连系梁,承台下为挖孔灌注桩,池壁顶面标高为+0.5m。环绕表演池的地下工作间为10 号工作间,工作间地面与表演池底面同标高,该工作间环绕水池布置,现浇钢筋混凝土外墙壁,周长为216.667m,墙厚400mm,底板厚150mm,底板下结构与表演池相同,顶板为现浇钢筋混凝土梁板,顶板上皮标高为+0.3m。表演池及10 号工作间均为各自封闭的混凝土墙,其中10 号工作间周长为216.67m,表演池周长为180.71m,按国家规范规定,上述长度已远远超出规范中有变形缝间的最大距离的上限。这就是说,从施工角度来讲,也无法保证一次连续浇筑混凝土后不出现变形裂缝,在几次设计交底中,我们均就此问题同香港设计方交涉,希望能说明设计意图并提出不设变形缝又能不出裂缝的技术措施,香港设计方只坚持由于使用功能的需要不许留缝且不得出现裂缝,不得渗漏等,但并未就实现这一要求提出特别的技术措施,当我们提出应做后浇带(变形缝)时,设计方坚持不接受我们的建议。在制定本方案之后,我们同海洋馆工程部(建设单位)及监理公司技术人员就此问题几经探讨,决定向中国建筑材料科学研究院技术开发公司(以下简称建材院技术开发公司)进行技术咨询,遵照建材院技术开发公司的建议,本工程混凝土应采用补偿收缩混凝土(即在混凝土中添加UEA-M 混凝土补偿收缩膨胀剂), 并由建材院技术开发公司在施工过程中作技术指导,在施工布局上,考虑到10 号工作间只要满足防止地下水浸入的性能就可以了,故决定设4 处变形缝(后浇带), 使每段施工长度控制在限定的长度之内。对于表演池,考虑到添加了UEA-M,新版结构图留了一道后浇带,其长度虽然超过了规范规定,但从理论计算上可不出裂缝,然而由于混凝土收缩变形的原因很多,难以保证一定不出裂缝,对此,咨询单位保证做技术处理后达到不渗不漏。

表演池及10 号工作间均要求结构自防水,混凝土强度等级为C35, 抗渗等级为P10。

本工程1994 年9 月下旬开始土方工程及灌注桩工程施工,现土方已全部挖至设计标高,灌注桩施工已经完成。

施工部署

根据本工程现有图纸统计,混凝土工程量为5828, 钢筋工程量达775t,模板工程量达7500 ,回填土方9000 ,

(其中池底填土3500)。由于工程量很大,结构又较特殊,施工难度大,因而必须采取合理的施工部署,力争不出或少出裂缝。根据工程特点,经咨询建材院科隆技术开发公司并与各方面技术人员磋商,遵循国家施工规范要求,本工程拟采取分层分段的施工方法,现分别说明如下:

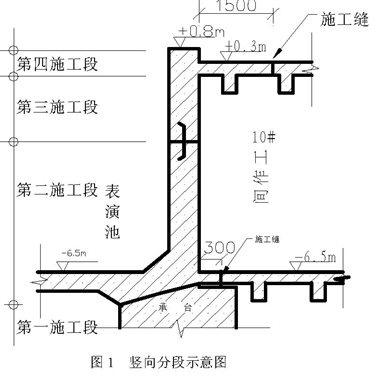

在垂直高度方向,表演池拟分4 次施工,如图1 所示:

第一施工段在底板下皮以下,包括承台及连系梁;第二次施工段包括全部底板且及300mm 高池(墙)壁;第三施工段至10 号工作间顶板下皮,由于配套专业图纸目前尚未供图,故第二次,第三次施工现在只做施工准备,等待建设单位指令。

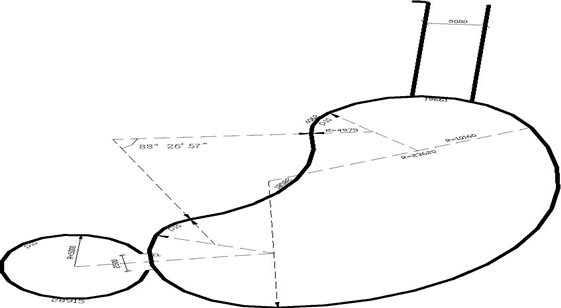

水平分段如图2 所示:

图中虚线表示后浇带位置,其中一段与二段间后浇带在第二、三次施工时留置(包括底板); 渡槽处后浇带仅在第三次施工时留置;三段与四段,四段与五段及五段与六段,六段与三段间后浇带在二、三、四次施工时均应留置(即包括10 号工作间顶板)。10 号工作间底板与表演池外壁交接处施工缝留在表演池壁外侧的承台上,其位置及做法后面再作评述。

施工机械配置(大型机械):

混凝土搅拌机:现场搅拌站配4 台500L 强制式混凝土搅拌机(两台备用),可满足现场的混凝土需求量。

混凝土泵:配两台混凝土输送泵(一台备用), 输送能力为60/h, 即可满足按现场混凝土搅拌站的生产能力。

塔吊:QT125 型60m 塔吊(固定式,作业半径55m)1 台,配合混凝土泵管的转移,当混凝土泵出现故障,临时用混凝土料斗输送混凝土时,以防止出现施工冷缝。

装载机:配合砂石上料两台。

备用机械:防止停电,机械故障时应急。

发电机:15kVA,3 台;50kVA,1 台。

混凝土搅拌机:400L,2 台

装载机:ZL50 型1 台。

混凝土泵:HBT60A 型1 台,生产能力60m3/h。

1t 翻斗车4 辆。

分项工程施工方案

4.1 测量放线

由于本工程轴线采用极坐标定位,且池壁、墙壁由多段不同曲率的曲线构成,如出现较大的测量误差,将导致工程事故。因基槽已经开挖, 基槽标高变化大,而且桩头钢筋给放线造成很大障碍,难以直接用钢尺画曲线,故测量放线可用不同的方法分两步实施。

4.1.1 确定曲率圆心

曲率圆心的确定依建-85A 所给相关数据进行施测,即测出每一圆心与给定基准线夹角,并量取该圆心的距离,为防止使用中引起误解,现将有关数据列表见表2:

曲率圆心统计表

表2

曲率半径(mm)

| 基准轴

| 与基准轴夹角

| 夹角方向

| 距主圆心距离(mm)

|

11459

| 14

| 10°06'44''282

| 顺时针

| 58383

|

4985

| 14

| 0°15'16''232

| 顺时针

| 71187

|

10160

| 14

| 1°28'39''426

| 顺时针

| 76130

|

20836

| 14

| 1°28'54''174

| 顺时针

| 76088

|

34227

| 14

| 10°00'00''00

| 顺时针

| 67949

|

23620

| 15

| 9°54'18''999

| 逆时针

| 68124

|

10161

| 15

| 1°18'37''628

| 逆时针

| 76163

|

5226

| 15

| 0°02'21''588

| 逆时针

| 71507

|

3900

| 15

| 9°48'47''798

| 逆时针

| 66812

|

测量夹角时必须进行盘左、盘右两个方向测读,取二者平均位置定位,以消除仪器偏心差引起的测误差。为便于校核,现计算出各圆心至

相邻曲线圆心距离,供测量自查使用,圆心至相邻曲线圆心距离见表3。圆心至相邻曲线圆心距离

表3

圆相应半径R(mm)

| 11459

| 4975

| 10160

| 23620

| 10161

| 5226

| 20736

| 34227

|

相邻弧线r(mm)

| 4975

| 11459

| 23620

| 10160

| 5226

| 10161

| 34227

| 20736

|

圆心距(mm)

| 16931

| 16931

| 13460

| 13460

| 4970

| 4970

| 13493

| 13493

|

相邻弧线r(mm)

| 5226

| 10160

| 4975

| 10161

| 23620

| 11459

|

|

|

圆心距(mm)

| 17184

| 5187

| 5187

| 13459

| 13459

| 17184

|

|

|

4.2.2 确定相邻曲线切点

依据“两条曲线相切,其切点必然位于两圆心连心线(外切)上,或位于两圆心连线延长线上(内切)”的定理,确定切点时,可依圆连线为起始边,测出该曲线所包含圆心角,并按相邻半径量距离,则切点即可确定,各曲线所含圆心角见表4:

曲线所对应圆心角统计表

表4

半径(mm)

| 圆心角

| 半径(mm)

| 圆心角

|

11459

| 88°4'4.185''

| 10161

| 111°2'28''

|

4975

| 54°26'479.37''

| 5226

| 111°2'32.33''

|

10160

| 113°38'40.95''

| 20736

| 24°4'51.90''

|

23620

| 114°55'59''

| 3422

| 119°35'03''8

|

4.3.3 曲线的确定

由于现场不可能直接用钢尺画圆,故可采用圆周上坐标特征点连线法确定圆周曲线,即首先确定圆周上的特征点,然后再用曲线样板将这些特征点连成曲线;上述所需数据由技术员计算后向测量人员进行交底。所需样板用木板制成1:1 样板,每种曲率的曲线最少制作一块样板。

4.4.4 本工程测量放线工程由测量工程师负责。

表演池轴线连接如图3 所示:

图3 表演池轴线连接

4.2 钢筋工程

钢筋工程拟采用现场加工场集中加工成型,作业面绑扎的方法。

4.2.1 钢筋加工

放样:对于墙壁(池壁)上每一段不同曲线来说,其中所配置的钢筋实际上每一根都有不同的曲率半径,为保证绑扎筋时,每根钢筋位置的准确,便于支模,每一根钢筋都应放出1:1 大样,严格按大样揻成不同曲率的弧形,当机械弯曲有困难时,则采用人工揻制,必要时,在扎筋作业面校准。

焊接:水平钢筋长度在20m 以内者,采用闪光对焊方法接长,大于20m 者,采用平面搭接焊,竖向接长原则上采用电渣压力焊接头,必要时辅以锥螺纹接头,所有接头必须进行模拟试验并按规定截取随机试件, 提供检验报告。

几个需特别说明的问题:

本工程结构抗震按烈度8 度设防,抗震等级为二级,结构构造措施必须严格按图纸中说明及规范中有关规定执行(如锚固长度、搭接长度、弯钩角度等)。

设计要求灌注桩嵌入承台75mm ,故承台钢筋扎筋成型高度为H-75-40(上部保护层)下料时务必注意。

当主梁、次梁及底板上部钢筋为同一设计高度时,其关系是:保证主梁断面高度、次梁钢筋置于主梁上排钢筋下面,底板上排钢筋置于次梁钢筋上面,因而在放样时,次梁的有效高度在靠近支座处500mm 范围内为H-D (主梁钢筋直径)-40×2,该区段钢筋可按上述尺寸加工。

原材质量控制:钢筋下料前,必须有原材出厂合格证及公司复验报告,合格证必须报监理公司核准,否则不许下料加工,当监理公司需进行随机取样检查时,施工人员应积极配合不得发难。

4.2.2 钢筋绑扎垂直运输:用塔吊配以用吊具(铁扁担、钢筋架子等)严禁用索具

直接吊起钢筋。

水平运输:用专用运输车。

绑扎成型:所有曲线钢筋应对照所在水平面的位置进行绑扎,同一水平面不同曲率的钢筋应对照加工时的编号位置排放,当曲率不合适时, 可在现场用专用搬手调校,为避免引起大量返工,每次成型进可作一段试排,由技术人员认定后再绑扎成型。

质量检查:坚持班组自检,专职质检员复查制度,质量等级按优良控制,当专职质检员确认达到优良标准后,再报请监理公司核验,否则不许支侧模,监理公司核验后,应及时办理钢