目录

第一章 编制依据 2

第二章 工程概况 2

第三章 施工部署 3

第四章 主要分部分项工程施工方法 8

第五章 本单体工程主要施工工艺 17

第六章 组装注意事项 21

第七章 垂直度、扭转度、圆度的测量、预防与纠正 22

第八章 质量保证措施 23

第九章 工期保证措施 24

第十章 安全保证措施 25

第十一章 文明施工管理措施 27

编制依据

(1)设计院施工图纸、设计变更联系单和现场图纸会审记录;

(2)国家及省、市现行规范、规程、规定、标准、图集等;

(3)本公司类似工程的施工经验;

(4)本项目部的综合施工能力、资源、机具、现状。

工程概况

本工程为×××× 水泥有限公司2000T/d 二期工程水泥储存库,由天津水泥工业设计研究院设计,位于×× 市×× 乡××××村原×× 水泥厂内。

本工程为3 个相同独立筒仓,平面呈“一”字排列,两筒库筒壁相距1m 。建筑总高度为45m,±0.000 以下1.50m,壁厚均为350mm。基础落在中风岩石上,基础承台埋深为-3.50m,承台厚度内圆整板为1.80m,外环基础为2.0m;每库内有6 个1000×1000 的柱,库底板厚1200 ㎜,标高为5.50~6.70m。库底板上有内直径为5.00m,锥柱400、壁厚为350 的减压锥及9°和70° 的混凝土找坡;45.00m 平面为钢梁上铺压型钢板、钢筋混凝土复合结构,板厚为120,库顶为结构找坡,坡度为2%,做卷材防水。

施工部署

3.1 施工组织管理与主要措施

3.1.1 组织管理

(1)本工程实行项目法施工,由企业法人代表委托有着丰富的筒仓施工经验的项目经理为本工程的项目经理,组建工程施工项目部,全权负责本工程项目的全部施工和经济等活动。

(2)项目部设项目经理、项目生产负责人、项目技术负责人、施工员、资料员各专业工长、质检员、安全员、材料员,取样员等专职管理人员,分工负责专项工程管理工作。

3.1.2 主要施工工艺施工准备→滑模组装→支承筒壁滑模→库底板→筒仓仓壁滑模→仓内结构

→仓顶结构→装修及其他本工程3 只库的筒仓仓壁分两个流水段,对①、②号库先进行滑模施工,然后③号库延后与之流水作业;在支撑筒体滑模结束后随之对库内支撑柱组装滑模施工。混凝土集中搅拌、泵送浇筑,滑模施工时在滑模平台上设混凝土骨料斗、混凝土泵送至骨料斗,再用小车转运至作业部位。垂直运输主要采用一台QT100R50 塔吊。

3.2 施工流程及进度计划

3.2.1 滑模装置组装组装前,先在环形基础面上放出内外围圈线、提升架布置线。组装程序:(详见9 页)放出内外围圈及开字架位置线→ 布置开字架→ 上开字架围圈→上调节钢管→ 搭设平台桁架→ 搭设模板围圈→ 封模板铺设平台板、搭设控制台→ 布置油路、安装千斤顶、支撑杆

3.2.2 滑模装置拆除

滑模结束→ 加固支撑杆、清除多余滑模荷载→ 拆除油路、油泵拆除操作平台栏杆安全网→ 利用塔吊拆除内、外模板→ 拆除支撑、提升架、千斤顶→ 拆除内、外吊脚手→ 支撑杆堵头拆除人员必须服从指挥,并带好安全带,按顺序拆除,并应充分利用塔吊。

3.3 主要施工步骤

支撑筒体滑模→ 滑至5.55m 后滑空至6.70m → 做库底板

→滑升至库顶板底→ 拆除内平台做库内结构→ 做库顶板

3.4 动力组织、机械设备计划

3.4.1 滑模劳动力需用计划(表1)

表1

序号

| 岗位

|

|

| 劳动力数量(每班)

| 合计

|

1

| 木工

| 班长

|

| 1

| 8×2=16

|

|

| 看顶及预埋预留

|

| 6

|

|

|

| 抄平吊中

|

| 1

|

|

2

| 瓦工

| 班长

|

| 1

| 13×2=26

|

|

| 库外粉刷

|

| 6

|

|

|

| 库内粉刷

|

| 4

|

|

|

| 小工

|

| 2

|

|

3

| 钢筋工

| 班长

|

| 1

| 15×2=30

|

|

| 库外扎钢筋

|

| 6

|

|

|

| 库内扎钢筋

|

| 6

|

|

|

| 地面吊筋

|

| 1

|

|

|

| 平台吊筋

|

| 1

|

|

4

| 混凝土工

| 平台上

| 振捣手

| 2

| 24×2=48

|

|

|

| 推车

| 4

|

|

|

|

| 持楸

| 4

|

|

|

|

| 放料

| 2

|

|

|

|

| 看料,接、拆泵管

| 2

|

|

|

| 平台下

| 班长

| 1

|

|

|

|

| 开搅拌机

| 2

|

|

|

|

| 放外加剂

| 2

|

|

|

|

| 放水泥

| 2

|

|

|

|

| 扒混凝土

| 2

|

|

|

|

| 开配料机

| 1

|

|

5

| 机电工

| 电工

|

| 2

| 5×2=10

|

|

| 电焊工

|

| 2

|

|

|

| 修车

|

| 1

|

|

6

| 其他

| 塔吊工

|

| 1

| 3×2=6

|

|

| 开混凝土泵

|

| 1

|

|

|

| 开铲车

|

| 1

|

|

7

| 组装第3 只库

|

|

| 10

| 10

|

总计

|

|

|

| 136+10

| 146

|

3.4.2 主要机具需用量计划(表2)

表2

序号

| 名称

| 规格、型号

| 单位

| 数量

|

1

| 塔吊

| QT100R45

| 台

| 1

|

2

| 混凝土输送泵

| HBT60

| 台

| 1

|

3

| 搅拌机

| JD500

| 台

| 2

|

4

| 配料机

| PL800

| 套

| 1

|

5

| 液压设备

| YKT—72

| 套

| 3

|

6

| 液压千斤顶

| HQ—60

| 只

| 162

|

7

| 卷扬机

| 1T

| 台

| 3

|

8

| 砂轮磨光机

|

| 台

| 3

|

9

| 钢筋切断机

| QJ40

| 台

| 1

|

10

| 钢筋对焊机

| ON1—100

| 台

| 1

|

11

| 钢筋弯曲机

| GW—40

| 台

| 2

|

12

| 电焊机

| BX—300

| 台

| 6

|

13

| 气割工具

|

| 套

| 3

|

14

| 提升架

|

| 榀

| 126

|

主要分部分项工程施工方法

4.1 滑模施工方法的选用

按施工部署,本工程滑模施工库底板以下采用环形柔性滑模操作平台,库底板以上筒仓滑模施工采用环形平台顶升钢梁滑模;库底钢筋混凝土减压锥在筒壁滑模结束后翻模施工。库顶结构为钢梁上铺压型钢板、钢筋混凝土复合结构,在筒体滑升到设计标高后,安装钢梁就位,钢梁上铺设压型钢板浇筑库顶钢筋混凝土。

4.2 滑升模板系统施工

4.2.1 模板

内外模板均使用200×1200 的普通定型钢模板,回形卡互拼(每条拼缝不少于4 个)。在模板上端第一孔、下端第二孔分别设双钢管围檩,以管卡钩头拉结模板(每条拼缝不少于2 个),围檩以调节钢管与提升架立柱连接。

4.2.2 提升架

提升架立柱为尺寸2400mm×200mm,用φ48×3.5 普通钢管焊接成的格构式构件,上、下横梁为双拼10 号槽钢,立柱与横梁螺栓连接。提升架规格为1400mm ×2400mm 。

支承杆为φ48×3.5 普通建筑钢管,接头处加Ф40(外径)衬管焊接手动砂轮磨平,支承杆接头尽量错开,不可都在同一平面。提升架布置:

沿圆周每隔约8.5 度一只均匀布置,在洞口处间距稍作调整,并且要在滑模平台上自带主钢梁,所以在钢梁位置要调整让开。每只筒仓共布置42 榀(其中38 榀为1.2m 开字架,4 榀为1.5m 开字架),合计布置84 榀。

4.3 液压提升系统

每只筒仓配置54 只千斤顶(其中12 只顶升钢梁), 千斤顶使用GYD60 滚珠式千斤顶(俗称6t 大顶),每榀提升架设置一台GYD60 滚珠式千斤顶(在钢梁位置两侧的提升架各设置两台), 一次行程为25 mm, 额定顶推力60kN,施工设计时取额定顶推力50%,计算为30kN。2 只筒仓同时滑升时需用GYD60 滚珠式千斤顶108 只,YHJ-36 型控制台2 台。使用φ16、φ8 钢丝编织高压软管与各种分油器组成并联平行分支式液压油路系统,布管时尽可能使油路长短相近。液压动力使用YHJ-36 型控制台分区联动,油压机试验压力为15MPa,施工中油压控制在8MPa 正常压力升高滑动模板。

施工时油管及控制台设置相应数量备用,支承杆不得从钢筋混凝土中抽出, 支承杆埋入混凝土不回收。

4.4 滑升平台的设计

4.4.1 滑升平台的设计

本工程库底板以下采用柔性滑模操作平台,库底板以上筒仓采用钢性滑模操作平台;滑升到库底板后进行滑空,将库内平台全部拆除,待库底板混凝土浇完后内平台重新改组,安装钢梁后继续提升。

将提升架就位,应径向对准中心,等距离布置,在钢梁位置开字架让开。下横梁上表面应在同一水平面(使千斤顶同时起步), 提升架之间以短钢管互联成一体。

绑扎模板范围内的竖向、水平钢筋接头按图纸要求错开。

组装内外模板,确保几何尺寸和模板锥度。

组装滑模操作平台:

(1)环形柔性平台

1)环形操作平台

沿筒仓圆周方向在提升架立柱上支出内外悬挑三角架,在三角架上铺5cm 脚手板为增加刚度,用弧形钢管在三角架外侧连接成围圈。环形平台用于绑扎钢筋、浇筑混凝土等,外平台宽2m,内平台宽2m,为保证安全内外平台设1m 高栏杆,栏杆外挂安全网,见组装图。

2)环形钢筋架

为解决竖向钢筋安装竖立困难及浇筑混凝土,在提升架上方1.9m 搭设环形高架平台,既解决了安装竖向钢筋脚手的问题又起到了保证竖向钢筋走向的支架作用。

3)柔性平台

本工程库底板以下采用设计柔性平台,用于调节筒仓的圆度,防止失圆, 作为中心辅助纠偏之用,柔性平台中心设置直径0.6m、δ=20mm 厚钢板为中心环,在中心环与提升架之间用φ14 圆钢加25 寸花篮螺栓牵拉,拉到提升架的内立柱上,花篮螺栓用于调松紧保证不失圆,位置在内挑环形平台内侧, 便于操作之处。

(2)滑模顶升仓顶钢梁筒仓仓壁滑模采用顶升仓顶钢梁施工工艺时,每根钢梁支座位置设两榀提升架并用双千斤顶提升,在两榀提升架下横梁上设一根双拼16 号槽钢梁(称搁置钢梁), 仓顶钢梁搁置在“ 搁置钢梁”上,仓顶钢梁、“搁置钢梁”、提升架下横梁间均采用刚性连接(焊接连接)。钢梁(及支撑)上铺设竹笆片作为钢筋堆放平台,滑模平台下口满挂安全网。

外环平台净宽2m, 作运送混凝土,绑扎外侧环筋之用。内环平台净宽1.5m, 作为操作平台,且作为绑扎内侧环筋之用,钢梁上口平台用作钢筋架距平台面约

1.5m 高,为堆放钢筋、穿送内外排环筋、接长竖筋之用。混凝土通过泵送到外平台上骨料斗,然后用铁斗车送至模板内浇筑。

内外吊脚手架悬挂在调节钢管及提升架立柱上, 以钢管立杆和横杆扣件连接形成吊架,上铺脚手板,吊脚手架净高1.9m,宽度0.8m,用于检查混凝土出模强度,处理滑升过程中的表面缺陷,以及仓壁出模修整、清理出预留洞、预埋件和原浆抹光(内外仓壁混凝土表面粉刷)等。挂脚手外侧用钢管连成围圈增加稳定性,并在外侧和底部满挂安全网保证安全,外包安全网。

在筒仓操作平台上设置钢管井架架设混凝土泵机骨料斗。

4.4.2 滑模平台设计验算

根据我公司施工类似筒仓的成功经验,对本工程滑模相关计算如下(以一只库计算):

○荷载按规范取值:

操作平台上的施工荷载

施工人员、工具、存放材料

设计平台铺板及楞条 2.5 KN/

设计平台桁架 1.5 KN/

设计围圈及提升架 1.0 KN/

计算支承杆 1.0 KN/

平台上料斗、手推车等设备按实际计算

振捣混凝土侧压力

侧压力合力区5.0~6.0KN/M,作用点在下部向上(2/5)H处.

模板与混凝土摩阻力 1.5-3.0/

倾倒混凝土时冲击力 2.0KN/

●千斤顶:选用TQT6—60 型滚珠式千斤顶,每榀开字架设一台,钢梁两侧开字架设双千斤顶,千斤顶的设置数量计算如下:

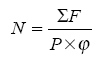

其中,N:千斤顶需要数量(单位:只); ∑F: 全部荷载综合,包括:平台自重、施工荷载、摩擦阻力(单位:kW);

P:千斤顶设计提升力(单位:kN)

; ?:千斤顶整体拆减系数,与平台钢度及设计系数有关,本工程?=0.7。

○滑升平台上总荷载:

摩阻力: 260KN

平台及上部自重(不包括钢梁):220KN

施工荷载:275KN

小计:755KN

∑F=755KN

V=755/30×0.7≈36只

实际使用数量为42 只。满足需要。注:钢梁不计算在平台自重上,另设千斤顶顶升钢梁。支撑杆:本工程选用φ48 钢管(壁厚3.5mm)作为支撑杆,使得提升力与整体刚度均得到提高,其数量与千斤顶数量相同。

4.5 上人回龙跑道

为保证施工人员等到平台上方便及安全,在筒仓外侧搭设钢管上人回龙扶梯,并且在滑模时沿筒壁每隔4m 放置2 块扶墙埋件,作为加固回笼梯之用,防滑跑道采用竹笆片反铺沿