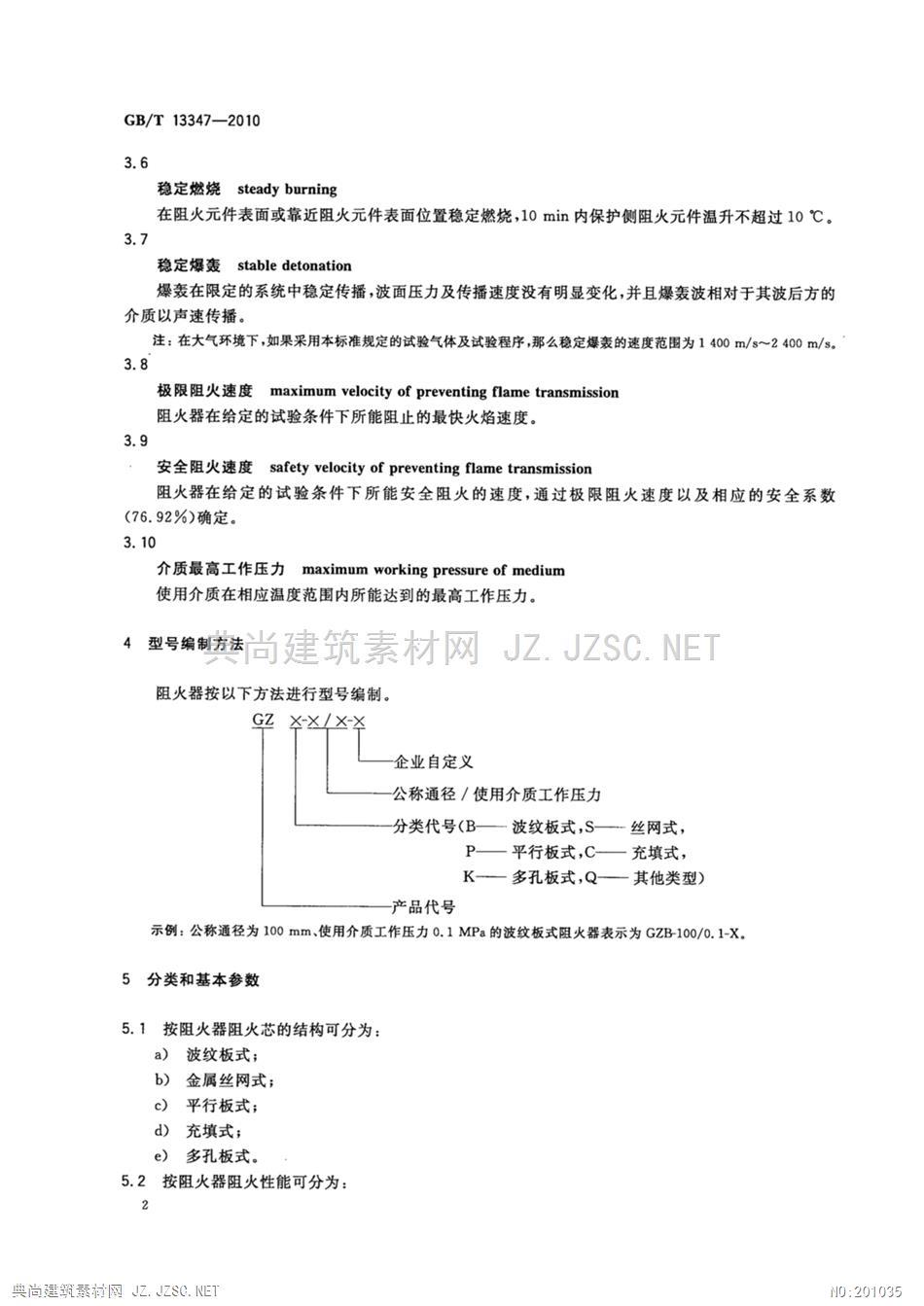

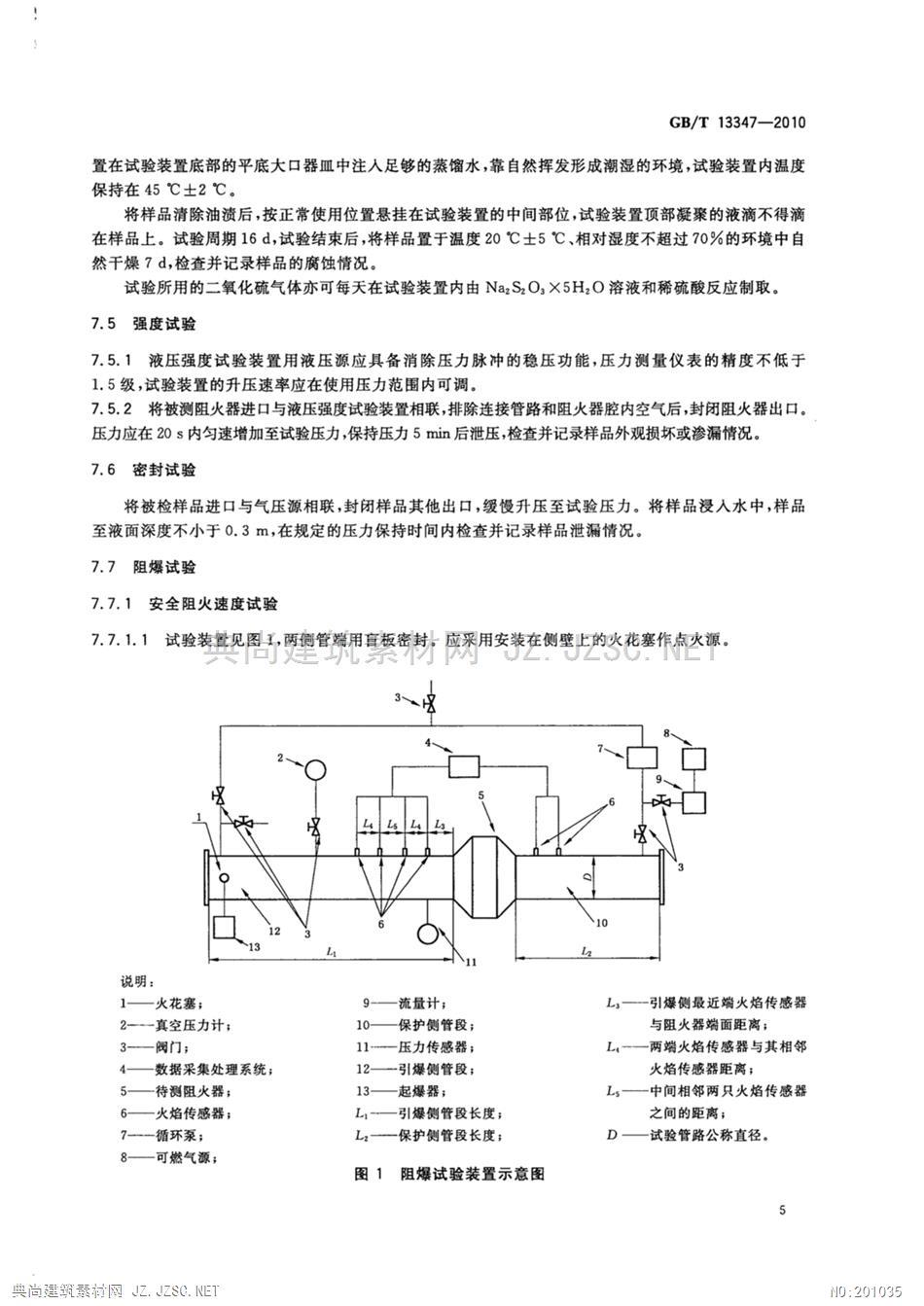

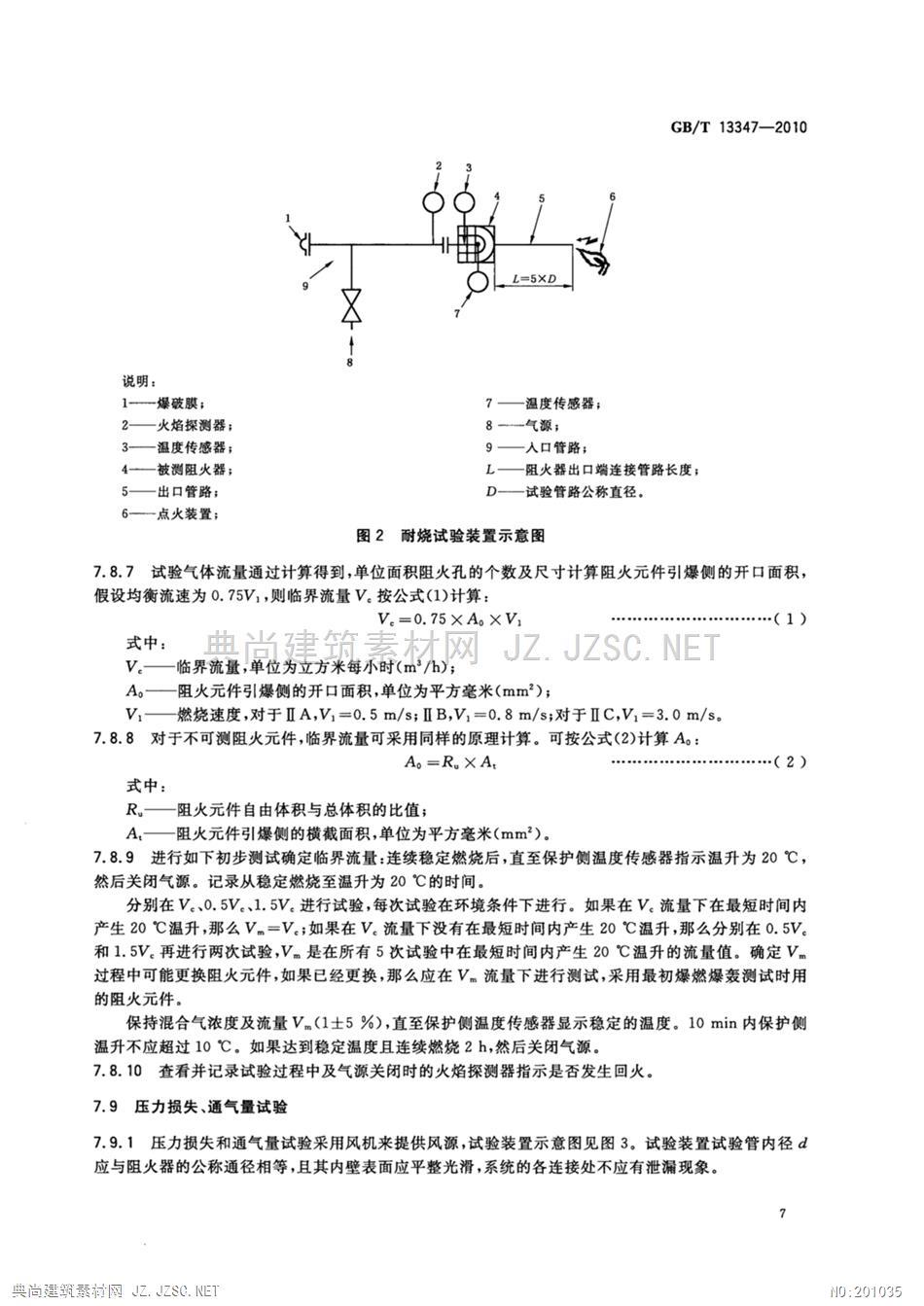

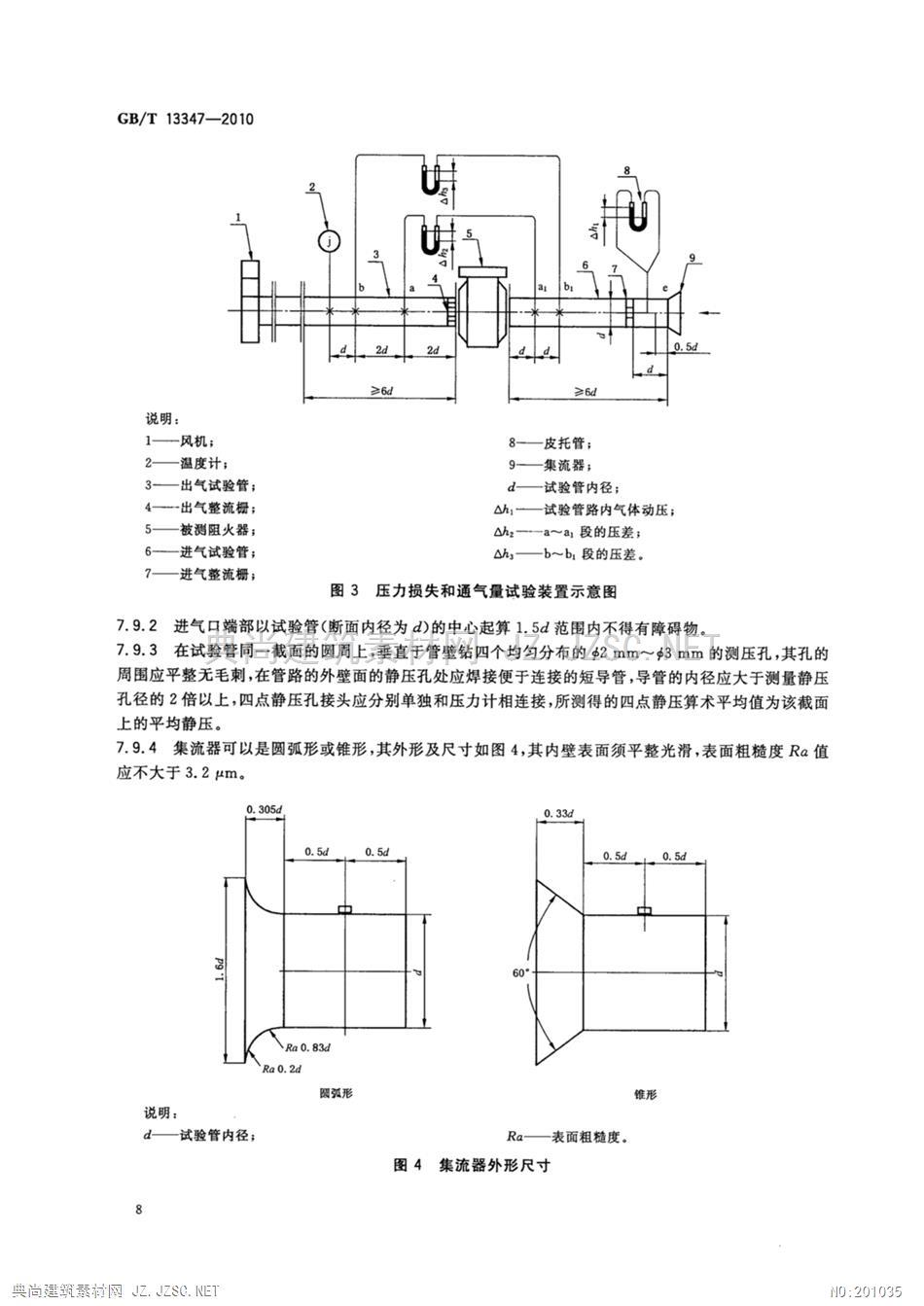

GB/T13347-2010置在试验装置底部的平底大器皿中注入足够的蒸馏水,靠自然挥发形成潮湿的环境,试验装置内温度保持在45℃±2℃.将样品清除油遗后,按正常使用位置悬挂在试验装置的中间部位,试验装置顶部凝聚的液滴不得滴在样品上。试验周期16d,试验结束后,将样品置于温度20℃土5℃、相对湿度不超过70%的环境中自然干燥7d,检查并记录样品的腐蚀情况。试验所用的二氧化硫气体亦可每天在试验装置内由NazS,O,X5H2O溶液和稀硫酸反应制取。7.5强度试验7.5.1液压强度试验装置用液压源应具备消除压力脉冲的稳压功能,压力测量仪表的精度不低于1.5级,试验装置的升压速率应在使用压力范围内可调.7.5,2将被测阻火器进与液压强度试验装置相联,排除连接管路和阻火器腔内空气后,封闭阻火器出。压力应在20s内匀速增加至试验压力,保持压力5mi后泄压,检查并记录样品外观损坏或渗漏情况。7.6密封试验将被检样品进与气压源相联,封闭样品其他出,缓慢升压至试验压力。将样品浸入水中,样品至液面深度不小于0.3m,在规定的压力保持时间内检查并记录样品泄漏情况。7.7阻爆试验7.7.1安全阻火速度试验7.7.1.1试验装置见图1,两爵管端用育板密封,应采用安装在侧壁上的火花塞作点火源。21说明:1一火花塞:9一流量计:L,一引爆侧最近端火焰传感器2一真空压力计:10—保护侧管段;与阻火器端面距离:3—阀门:11一压力传感器;L,一两端火焰传感器与其相邻4一数据采集处理系统:12一引爆侧管段;火焰传感器距离:5一待测阻火器;13—起爆器:L,一中间相邻两只火焰传感器6一火焰传感器;L,一引爆侧管段长度:之间的距离:7一一循环泵:L,一保护侧管段长度:D一试验管路公称直径。8—可燃气源:图1阻爆试验装置示意图興素前阀Z.Z沁.E]

本站所有资源由用户上传,仅供学习和交流之用;未经授权,禁止商用,否则产生的一切后果将由您自己承担!素材版权归原作者所有,如有侵权请立即与我们联系,我们将及时删除