3.4xx电厂240m/7m套筒式烟囱施工组织设计

1.工程概况 1

2.内、外筒施工方案可行性研究 1

3.施工方案 2

4.单台组装、改装及拆除 6

5.施工进度计划 7

6.总平面布置 7

7.确保工程质量措施 7

8.安全技术措施 9

9.冬期施工措施 9

[简介]xxxx电厂240/7m套筒烟囱是我国建的第二座同样的高耸构筑物。外筒为C30级钢筋混凝土结构,筒身高度240m,筒壁厚度为850~250mm,混凝土工程量5200m3。

套筒烟囱采用“内提外滑”同步施工工艺,具有同步施工、安全可靠、保证质量、缩短工期、节约费用等优点。

套筒烟囱以“内提外滑”工艺施工,在进度、质量、安全、成本等控制上,达到国内先进水平,工程质量:实测垂直度偏差18mm,筒壁厚度偏差12mm。与传统施工方法比较,节约施工费用30万元。该工程1991年获中建三局科技进步一等奖。

1.工程概况

xx电厂套筒式烟囱,外筒为C30级钢筋混凝土承重筒,内筒为排烟筒。筒身高度246m,出口内径7m,230m标高,±0.00外筒直径21.2m,240m标高处外径11m。230m~240m内筒呈漏斗型,半径为3.5~4.5m,外筒壁厚度为850mm~250mm,混凝土工程量为5197m3。内筒80m标高以下为自承重排烟筒,从内至外,山水玻璃耐酸胶泥砌240mm厚耐火砖,140mm厚水玻璃耐酸陶粒混凝土,水玻璃耐酸胶泥砌120mm厚耐火砖3层组成。每5m设500×400~600mm(宽×高)水玻璃耐酸陶粒混凝土圈梁一道(即25m段设6道)。80m标高以上为分段承重排烟筒(25m一段),由支承在外筒牛腿上的16根钢筋混凝土斜支柱(350×350×2100—4900mm)与内筒的钢筋混凝土环梁(100×450m)组成空间体系承担排烟筒重量,从内至外由水玻璃耐酸胶泥砌120mm厚耐火砖,140mm厚水玻璃耐酸陶粒混凝土,60mm厚矿棉板,0.6mm厚塑料钢板4层组成。每5m设260×400~600mm水玻璃耐酸陶粒混凝土圈梁一道(即25m段设6道),耐火砖1084 m3,耐酸混凝土1091 m3,矿棉板218 m2,塑料钢板7095 m2。内外筒每25m设钢平台,两平台之间由支承在外筒壁上的旋转钢梯联通。外筒设有3道信号平台,4道检修平台,每25m有门窗共8档,80~240m按45度布设有红白相间的竖向格条航标(25m高水平等分3段),工程量5710m2,设计要求筒身完成后涂刷。

2. 内、外筒施工方案可行性研究

xx电厂240m/7m套筒式烟囱,在全国是第二座,经调查了解,第一座采用多孔精制井架,增设内外吊平台翻模施工外筒,组成空间体系的钢筋混凝土斜支柱及内筒环梁采用预制方案,依靠井架平台进行组装,外筒施工完后,由下而上完成其余各道工序,历时35个月。我们曾考虑过外筒采用滑模方案,斜支柱及内筒环梁采用预制方案,随外筒滑升同步组装完成。外筒滑升完后,组装内吊平台及筒间搭设脚手架从下而上完成内筒各道工序,以及钢平台、旋转钢梯的安装。但斜支柱长2100~4900mm,单件重约1.5t,8段环梁,每段重约1.4t,依靠滑升平台吊装、就位困难很大。尤其是由8段环梁在无支承的情况下悬空组装成φ8050mm的环难度更大,施工安全及安装质量难以保证。为了解决以上难点,经研究分析决定采用内提外滑同步施工方案,即外筒采用滑模,内筒采用提模,斜支柱及环梁改为现浇施工。对于斜支柱悬空的支模,是将斜支柱的钢筋改为4L63×4的劲性骨架,采用挂模浇筑混凝土。内提外滑施工方案可使内筒各道工序以及钢平台、旋转钢梯等安装随外筒滑升同步完成,不但解决了悬空组装的困难,而且安全、质量可得到保证,工期可大大缩短,减少投入

30万元以上(图3.4.1)。

3.施工方案

基础及外筒30m以下采用翻模施工。

3.1.平台设计

(1)上平台采用变刚度下撑式组合梁体系,布置40对辐射梁(2[16a一对),每对辐射梁按9度布置,为使提升架不与斜支柱相碰,第一对辐射梁偏离烟囱中心线4度左右,这样大部分支承杆可避开门窗洞口,减少支承杆的加固。平台直径为φ19.8m,鼓型钢圈([20a)直径为3.6m,高度3.0m。压杆由[8构成(40根),拉杆由19钢丝绳承担,并加设花篮螺栓张紧。设三道外钢圈(φ5.6m,φ14.5m,φ18.54m),一道内钢圈(φ3.6m),均由[12制作,护栏钢圈(φ18.6)由[8制作。垂直运输设五孔井架四吊笼方案,井架托梁用[20b制作。

(2)提升架设计:外筒采用“开”字型提升架40榀,立柱由2[63焊成63×200mm截面,长度2400mm,上横梁2[10,下横梁2[12,提升架外包尺寸1700mm。为满足筒体随升变坡要求,内立柱增设二根φ25水平丝杆,便于内立柱推进、拉出。内筒设20榀“开”字型提升架,组合截面63×150mm,长度3000mm,上下横梁2[10,外径800mm。

(3)模板设计:

1)外筒模板:

固定外模板: 350×1350mm 40块

固定内模板: 350×1250mm 40块

外收分模板; 350×1350mm 40块

内收分模板;550×1250mm 140块

外活动模板;120×1350mm 280块

内活动模板; 120×1250mm 240块

2)内筒模板:

固定外模板: 350×1250mm 20块

固定内模板: 350×1250m 20块

外收分模板: 350×1250mm 40块

内收分模板: 350×1250mm 40块

外活动模板: 120×1250mm 180块

内活动模板: 120×1250mm 160块

以上模板均用2mm钢板及L40×3制作。

(4)围檩设计:围檩用L50×4制作,根据筒身坡度变化,从30mm标高开始,需更换三次,即70m、110m、155m,围檩弧度按筒身半径确定。

(5)吊架设计:

1)外筒吊架:外筒设内外吊架,外吊架设二层,每层高1800mm,宽度600mm,50厚木板铺设,吊架设三层,每层高1800mm,宽度600mm,铺50厚木板,φ12钢筋护栏高1200mm,间距200mm。内、外吊架用L40×3制作。

2)内筒吊架:内筒外吊架设三层,每层高1800mm,宽度600mm,第一层距辐射梁2600mm。内筒内吊架设二层,每层高1800mm。宽度1000mm,第一层与鼓型下钢圈平,并与十字栈桥相联,便于材料运输,吊架用L40×3制作,每层铺50厚木板,φ12钢筋护栏。

3.2.液压系统设计

液压系统油路采用分组并联型式,千斤顶用QH-35型,操作台用YKJ-36型,支承杆φ25圆钢制作,M16丝口联结,滑升时用四种不同长度支承杆相间布置。

经计算滑升阶段组合最大荷载为93.4t,停滑阶段最大组合荷载为104t,则千斤顶最小需用量为:

Nmin=104t/0.7×1.5=99(只),选用100,采用2、3相间布置。

3.3.施工工艺

(1)工艺原理:内提外滑同步施工工艺:外筒采用滑模工艺,内筒采用提模工艺,同步完成内外筒全部工序。

(2)工艺流程:外筒每滑升250mm,内筒在模板内砌耐火砖250mm,当外筒连续滑升三个提升层后,内筒浇筑水玻璃耐酸陶粒混凝土750mm,矿棉板、塑料钢板紧跟内筒提升。附着在外筒上的旋转钢梯、钢平台、信号平台,检修平台等随外筒滑升同步进行。当

外筒滑升到每层钢平台上约1500mm处,此时内筒已到环梁底标高,即停止提滑,拆除内筒与16根斜支柱相碰的外模板,用经纬仪测16根支柱中心线,以及32根水平钢梁中心线,安支柱劲性骨架,挂模板,浇筑混凝土。然后挂环梁底模,安闪角石棉布,安铅板,钢筋,浇筑混凝土,当混凝土强度达到20MPa以上,焊32根水平钢梁,安钢搁栅。1200mm停滑,绑扎梁钢筋,浇筑耐酸混凝土,这样就完成了一个25m层的全部工序。

侧板施工工艺:外筒停止滑升—退内筒外模至环梁外侧—扎侧板钢筋—安侧模板—安矿棉布—浇侧板耐酸混凝土—养护—拆除侧模板(图3.4.2)

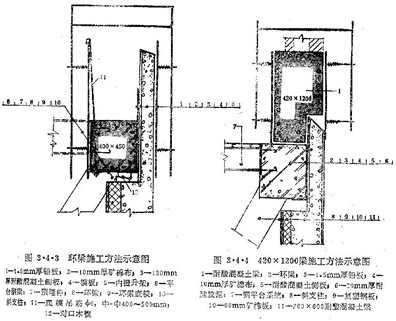

环梁施工工艺:测16根斜支柱中心线—安劲性骨架—挂模板—浇斜支柱—安环梁底模—安铅板—扎钢筋—安预埋件—浇环梁混凝土—焊32根平台钢梁—提升内模,使下口平环梁上表面(图3. 4. 3)。

420×1200梁施工工艺:提升内筒模板至环梁上表面—铅板弯折至环梁

面—扎1200mm高耐酸混凝上梁钢筋→推内筒外模至梁外侧→浇耐酸混凝土→滑升1200mm后停歇→推内筒外模至内筒外壁→进入正常滑升(图3.4.4)。

图3.4.5所示为HZ劲性骨架图。

图3.4.6所示为内提外滑的工艺流程图(见下页)。

(3)标高230m~240m施工;标高230~240m内筒呈漏斗型,内半径由3.5—4.5m,内外筒间距离由1300~300mm,内外提升架相碰,且内外筒封口处施工困难,经分析研究决定此段外筒采用滑模,内筒采用翻模施工。其方法是,当内筒提升到标高230m处,拆除内

平台组装

运输系统安装

电器系统安装

液压系统安装

调 试

滑 升

浇耐酸混凝土

砌耐火砖

扎 筋

收 分

收 分

扎 筋

纠 偏

浇混凝土

循环到钢平台停

拆内筒相碰外模

安筋性骨架

挂模板

浇支柱混凝土

挂环梁底模

安闪角石棉板

安铅板

扎环梁筋

浇环梁混凝土

安钢梁钢搁栅

提滑1200停

扎400×1200梁筋

浇耐酸混凝土

安矿棉板

安塑料钢板

旋转梯安装

门窗安装

信号平台安装

检修平